Je suis d’accord avec toi Nicolas.

J’ai un autre exemple de mon coté avec la Cox de 1964 de ma femme. Je trouve toujours les pièces de rechanges et c’est tellement simple que je fais l’entretien moi meme. Sur certaines voitures modernes il faut un ordinateur portable pour ouvrir les étriers de frein pour changer les plaquettes…

Meme si les cox n’avaient pas de Clim de sièges et vitres elec, la notre ne consomme que 6,4L/100km. Ca explique sans doute pourquoi il s’en ait vendu 21 millions jusqu’a ce que les gens aient envies de nouveautés.

J’espére bien que mes PedaloCab seront des produits pérennes qui n’iront pas a la poubelle rapidement. Une fois de plus je pense qu’il faut aussi atteindre les potentiels clients d’etre pret à acheter +chers pour pouvoir garder + longtemps. Un changement de manière de consommer, mais a nous de proposer qqch de meilleurs.

Il y a 4 sujets :

- Durabilité des matières : Il faut choisir des matières qui vont résister à l’usure du temps et de l’environnement (UV, pluie, température …)

- Durabilité à l’utilisation : Il faut très fortement surdimensionner les pièces

- Disponibilité des pièces de rechange dans le temps

- Impact économique à neuf et en Après vente + MO nécessaire au changement

Au final, on aura un véhicule plus cher et plus lourd.

- Chaque année, on a un % des véhicules qui sont retirés de la circulation (perte, destruction, accident …). Ce taux est le même quelle que soit la qualité du véhicule, voire si meilleure qualité plus de vols.

Cela veut dire qu’il faut intégrer la durabilité et la disponibilité des pièces dans le business modèle

Tout à fait d’accord, un moteur electrique doit être remplaçable par un autre, identique ou plus performant, sans avoir à tout refaire. Les solutions avec moteur pédalier et boite type Valéo sont donc à proscrire. Soit le moteur est dans la roues comme il en a été produit des millions au standard vélo (largeur de fourche 135mm), soit il est devant la roue avec une chaine ou une courroie. Par contre faut se mettre d’accord sur la tension de batterie, pour que les éléments soient facilement échangeable. 48v me parait bien

2 .Durabilité à l’utilisation : Il faut très fortement surdimensionner les pièces

Pas forcément, il faut juste ce qu’il faut ou il faut. Il y a des avions qui volent depuis 60 ans avec une bonne maintenance

L’aviation ne me semble pas un bon exemple :

On réduit le dimensionnement au minimum pour avoir un avion le plus léger possible.Ceci au prix d’une maintenance extravagante :

entre 1h et 20h de maintenance par heure de vol

une visite approfondie (2 semaines) tous les deux ans

une grande visite tous les dix ans où l’avion est entièrement démonté et reconstruit à neuf.

Pour dimensionner une pièce, il faut considérer :

La contrainte maxi possible et la contrainte moyenne.

En face de cela, on mets la limite élastique du matériau et la limite en fatigue.

Acier : limite en fatigue ~= limite rupture/2

Alu : limite en fatigue ~= limite rupture/3

Dans l’automobile on dimensionne :

contrainte max x 1.5 < limite élastique

contrainte moyenne x 1.2 < limite en fatigue

si on veut être sur que cela ne casse jamais, il faut faire

contrainte max x 1.5 < limite en fatigue

C’est globalement ce qui se fait pour les machines industrielles

Par exemple, un moteur de megane électrique 160 kW pèse env 150 kg avec réducteur et électronique.

un moteur industriel 160kW, c’est 1000 kg moteur seul.

Si on prend un acier à visserie classe 8.8 :

Limite à rupture min : 800 MPa

Limite élastique min : 650 MPa

en dimensionnement automobile, on va dimensionner :

- Charge max = 650/1.5 = 433 MPa

- Charge moyenne = 800/2/1.2 = 333 MPa

En dimensionnement sans rupture, on va dimensionner à

charge max = 800/2/1.5 = 266 MPa

→ On va quasiment doubler le dimensionnement

interessant.

ou place t’on le curseur entre un avion et une machine incassable ? comment gérer de façon optimale les pièces d’usure ?

un moteur électrique est il une pièce d’usure ? il me semblait que non. la transmission par contre prend tous les efforts…

Pourquoi garder une transmission (moteur roue ?)

et pour alimenter le remue méninge une remise de projet de l’ENSCI quelle trouve assez pertinente… c’est 30 minutes, mais ca se passe « vite ».

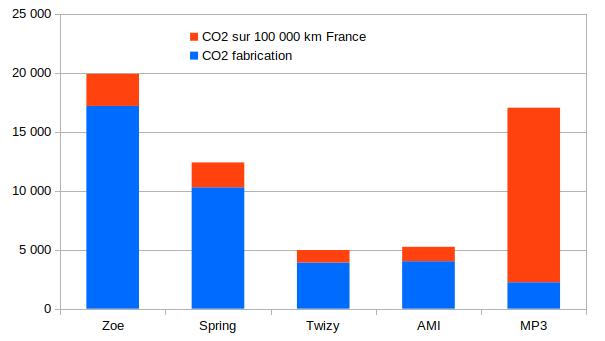

Sur un véhicule électrique, la masse représente 90% du budget CO2.

On est à environ 8kg CO2/kg de voiture pour la fabrication (matières + process + logistique)

La perf énergétique est aussi fortement liée au poids du véhicule.

→ Durabilité = on augmente le coût CO2 tout de suite pour peut être gagner plus tard.

Pour moi, il faut « couper » les véhicule en 3 :

- Une partie à durée de vie « infinie »

- Une partie à durée de vie normale

- Une partie consommable.

Dans la partie « infinie » il faut mettre tout ce qui est lié à la structure du véhicule

Dans la partie normale, il faut mettre les éléments tournants : roues, moteur, transmission (chaîne) …

Dans la partie consommable, il faut mettre pneus, freins, transmission (courroie)

carrosserie : A voir

- infini = métal

- normal = plastique avec traitements anti UV

cela veut dire qu’il faut gérer le suivi et l’approvisionnement des composants à changer au cours de la vie du véhicule

ET des ateliers de maintenance/réparation

→ Créer un business après vente et entretien

ça c’est quand on met la ceinture et les bretelles. D’ou vients le 1.5? de l’incertitude que l’on a sur les efforts. On appellle ça un coefficien de sécurité, pour bien dire, mais c’est plus un coefficient d’ignorance.

Je fais plutôt contrainte maxi < limite fatigue et c’est suffisant (c’est déjà à la moitié de la rupture comme tu l’as dit ) ce qui laisse une marge de 2. Les contraintes maxi sont atteintes dans des conditions d’utilisations extrèmes, souvent avec une fréquence assez faible. Pour les véhicules intermédiaires, ce sera comme pour les voitures, à 80% du temps il n’y aura qu’une personne dedans. Ce que je voulais dire en mettant juste ce qu’il faut de matière là il faut, c’est qu’il y a beaucoup à gagner en jouant sur la forme pour réduire le poids, à résistance égale. On le voit aujourd’hui en vélo, les VTT alu sont plus solides et plus léger qu’il y a 20 ans, parce que leur forme a évolué. Avant une colonne de direction c’était 2 roulement identique, maintenant le roulement du bas est plus grand, ci qui a permis d’augmenter la section du pivot à l’endroit ou il travaille le plus, et de gagner en poids et en résistance. La clef c’est d’évaluer correctement les efforts et de faire une bonne simulation sur un logiciel de calcul type éléments finis.

Le coeff de sécurité s’explique par

- l’incertitude sur la contrainte maxi (utilisation en surcharge ou contrainte exceptionnelle) et la probabilité qu’elle arrive (c’est comme les évènements annuels, décennaux, centennaux, l’évènement exceptionnel …)

- Les tolérances dimensionnelles sur la pièce

- Les dispersions sur le process de fabrication

- Les dispersions sur la qualité matière.

Dans l’automobile c’est 1,5

Dans le BTP c’est 2

Après, il y a la robustesse du produit :

Le produit est il compatible avec une utilisation plus sévère que la normale (dans quelle mesure) ?

Veux t’on un produit qui casse dès que l’on sort de l’enveloppe fonctionnelle ?

Au global, il faut définir

- l’enveloppe fonctionnelle max du véhicule

- le taux de sur utilisation que l’on tolère

- Si on résiste à la sur utilisation à neuf, après 1 an, 5 ans, 10 ans, 20 ans.

C’est aussi comme ça que je vois les choses, en considérant que « la partie à durée infinie » peut être réparable facilement ou des modules peuvent être remplacé, en cas de choc par exemple. Dans le chassis XYZ, un tube défectueux peut être facilement remplaçable et la durée de vie devient infini. (et encore plus s’ils avaient mis des entretoises dans leurs assemblages…)

Ce qui veux dire que l’on est pas obligé de surdimensionné mais comme tu dis, bien deffinir l’enveloppe fonctionnelle max du véhicule. Par exemple, un repère d’écrasement de la suspension arrière va alerter de la surcharge du véhicule, c’est tolérable si l’utilisateur va doucement sur une courte distance, en limitant ainsi les contraintes dynamique.

"** Une partie à durée de vie normale*

** Une partie consommable."

Les parties à durée de vie normale (moteur-batterie-controleur), doivent être issus de très grande production comme les moteurs roues de vélo, ou des batterie de scooter, ce qui fait qu’ils sont déjà disponible mondialement à des prix compétitif.

Les parties consommable, idem

Donc pour moi le plus gros travail de conception c’est la partie châssis, c’est pour cela que dans notre équipe Equipe Baker-Prax on travail à fournir un châssis optimisé.

.

J’ai réalisé mes premiers essais pour le drapage de fuselage de PedaloCab en fibre de bambous et je dois avouer que le doute m’a envahie… pour cela j’ai essayé le nez et un panneau latéral et la rigidité de la fibre m’a surprise et je n’ai pas obtenue le résultat que je souhaitais, si bien que j’ai hésité a retourner au carbone…

Heureusement que ma femme m’a rappelé a la raison et à persévérer. Je vais changer ma gamme de fabrication afin d’obtenir un résultat satisfaisant.

Les 850 Kg d’economie de CO2 pour la fabrication par rapport au carbone valent bien la peine de se creuser la tête, et de ne pas chercher la solution de facilité… Sinon ça ne serait pas l’Extrême défi, mais « on a toujours fait comme ça ».

Surpris dans quel sens?

Dans le sens que le drapage est plus difficile qu’avec le carbone. La Fibre étant plus rigide elle à tendance a ne pas rester en place meme quand elle est bien imprégnée. Prés ces premiers essais je vais adapter ma gamme en prenant en compte cette caracteristique.

Pour vous aider à réaliser l’ACV de votre véhicule, nous construisons un outil adossé à une base de données de matériaux. Cette liste contient plusieurs onglets en fonction des types de matériaux.

Pouvez-vous regarder cette liste et, si nécessaire, ajouter un ou plusieurs matériaux qui ne sont pas déjà dans la liste si vous les utilisez ou envisagez de les utiliser ?

Lien vers le fichier partagé qui est ouvert en écriture : Cloud Fabmob

Merci pour cette liste.

Dans les informations pour chaque matière, il faut :

- coût CO2 de la matière neuve

- coût CO2 de la matière issue tout ou partie du recyclage

- coût CO2 du recyclage de la matière.

Ensuite, il faudra une partie sur les processus de transformation.

- emboutissage, soudure, découpe

- injection, extrusion, rotomoulage

- formage/moulage de tissus résinés

- …

J’ai ajouté quelque materiaux composite Bio sourcé mais je m’interroge s’il ne faut pas aussi ajouter un onglet technologique. Pour les composites entre un drapage manuel et en autoclave il y à aussi une différence énergetique énorme et dem meme entre une pièce de fonderie et forgé.

@gabriel.plassat : Pour le véhicule complet, il faudrait demander un indicateur synthètique afin de comparer la performance de chacun.

Pour les voitures thermiques, on est à 8kg de CO2 par kg de véhicule.