@benfraysse est ingénieur calcul et a travaillé sur plusieurs châssis de vélis. Il propose une démarche collective avec les constructeurs intéressés pour élaborer un protocole expérimental visant à effectuer des relevés terrain des accélérations que subissent les véhicules et leurs chargements. Ceci pour avoir des données plus précises pour les dimensionnements. Des essais sur banc des chassis sont aussi proposés. Il s’agit globalement de mieux dimensionner pour garantir à la fois légèreté, robustesse et fiabilité dans le temps, et ne pas constater trop tard un mauvais dimensionnement.

Ci-dessous la démarche proposée:

De tous les composants du VELI, le châssis est celui qui, sans être le plus lourd, présente à lui seul nombre de défis de conception et de construction et mérite d’être optimisé : gain de masse, réduction des coûts de fabrication… C’est le plus encombrant et donc celui qui doit être fabriqué localement. La quantité de matière qu’il représente doit aussi être optimisée si l’on veut être cohérent avec l’objectif « 10x moins ».

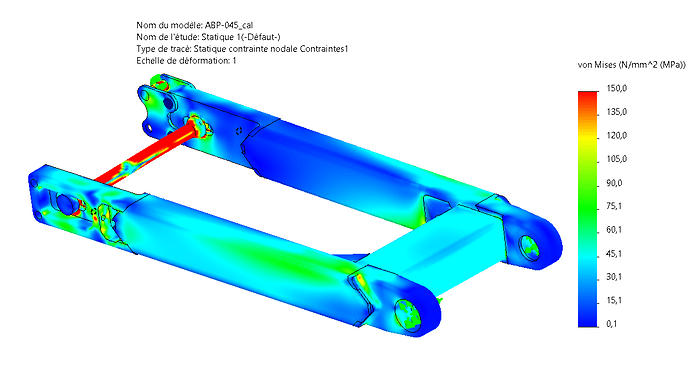

Les contraintes techniques sont bien connues et spécifiques à chaque projet : outre les problèmes d’intégration et d’encombrements, la fonction première du châssis étant de supporter tous les autres éléments, il est soumis à de nombreuses sollicitations qu’il est bon de connaître au préalable afin de le dimensionner au plus juste.

Or ces sollicitations si elles sont très bien documentées pour les vélos et les voitures, ne le sont pas en ce qui concerne ces véhicules intermédiaires.

La norme EN17860 fraîchement publiée (norme vélos cargo et véhicules actifs assistés de moins de 600 kg) fournit bien des valeurs d’efforts et de cyclages à appliquer sur le châssis des vélos cargo pour les tester mais l’expérience a montré que ces valeurs permettent seulement de garantir la non dangerosité des véhicules mais aucunement une durée de vie raisonnable.

Plusieurs constructeurs ont d’ailleurs pu faire homologuer leurs châssis voire même excéder les exigences de la norme et malgré tout connaître des défaillances en service après seulement quelques dizaines d’heures d’utilisation, démontrant de ce fait le manque de sévérité de la norme.

Quant aux critères appliqués par les constructeurs automobiles, il serait trop conservatif de les appliquer et ils conduiraient à une pénalisation masse trop conséquente.

Il conviendrait donc de définir une liste de cas de charge réalisables sur banc ou reproductibles par simulation qui garantiraient le dimensionnement au plus juste d’un châssis et ce pour une utilisation donnée et une durée de vie à préciser.

Ce document permettrait aussi de consulter les fournisseurs avec un cahier des charges plus précis et réellement adapté au besoin.

Une telle démarche se déroulerait en plusieurs étapes :

1- consultation des constructeurs pour évaluer / appréhender la façon dont ils/elles ont abordé la question

2- étude bibliographique : vélos, VAE, vélos cargo et triporteurs et quadricyles, voitures

3- élaboration d’un protocole expérimental visant à effectuer des relevés terrain des accélérations que subissent les véhicules et leurs chargements

4- campagne de mesures sur plusieurs véhicules de typologies différentes

5- exploitation et dépouillement des relevés terrain

6- rédaction / élaboration du document cadre

Il est estimé à 250h le volume horaire pour mener ce travail.

Les principales questions à ce stade :

- quelle méthode avez vous employée pour dimensionner votre châssis : simulation? Tests sur bancs? tests terrains instrumentés?

- comment avez vous défini les charges admissibles par votre véhicule?

- quel cahier des charges fournissez vous à vos équipementiers pour sélectionner les composants de structure auxquels vous recourrez? amortisseurs, jantes, …

- utilisez vous du matériel « vélo » sur vos véhicules? Quels retours pouvez vous nous faire sur leur adéquation à vos besoins?

- quelle est votre politique de garantie? Durée? Nb de km? Comment l’avez vous élaborée?

.

.