Bonjour,

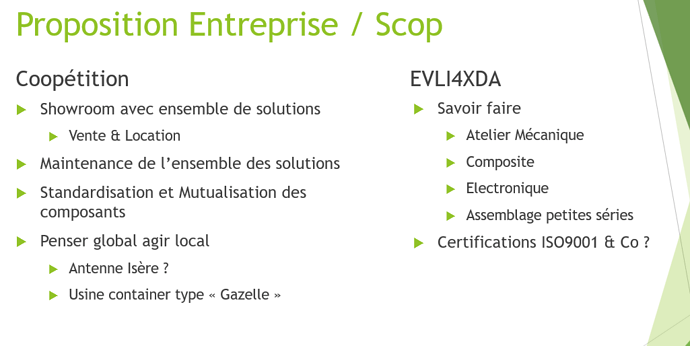

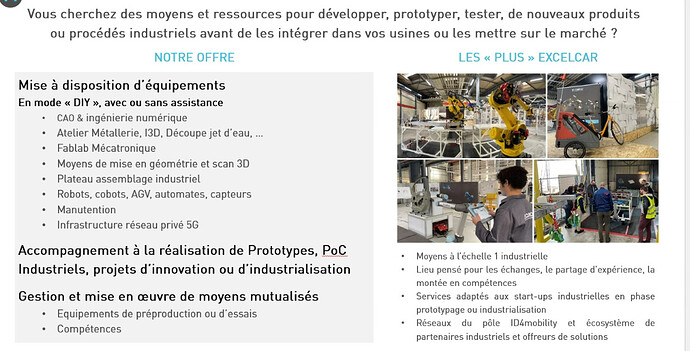

La question de l’après prototype est intéressante. Après le choix des partenaires industriels locaux, il faut, pour ceux qui prévoit une homologation UTAC, un site d’assemblage certifié ISO9001. Soit chez un partenaire, soit une nouvelle structure.

- Twike a monté un site d’assemblage en Allemagne pour 500 véhicules par an. Le bâtiment n’est pas énorme.

- Je pense à la Gazelle, sur Toulouse qui envisageait des containers d’assemblage.

Sinon, pourquoi pas imaginer des structures capables d’assembler un véli, mais d’en présenter et en entretenir plusieurs.